适合多种应用的电机驱动IC

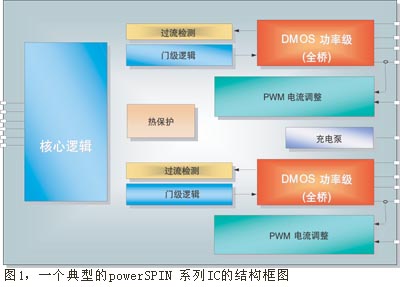

从技术角度看,所有的powerSPIN器件都采用第三代BCD(双极晶体管、CMOS管和DMOS管)技术,这种耐用的经过证明的1mm线宽智能功率制造技术能够集成双极晶体管、模拟及逻辑电路专用的低中压CMOS管、击穿电压高达80V的功率DMOS晶体管、高达40

powerSPIN 系列的优势特性

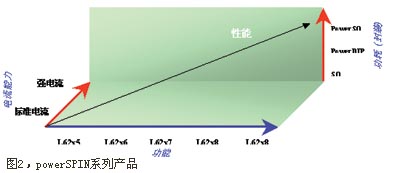

按照功能划分,这个产品系列可以分为五大类,最基本的器件提供了带CMOS/TTL输入逻辑以及几个保护功能的全保护型双H驱动桥,而最复杂的器件是为驱动双极步进电机或BLCD电机而专门优化的全集成驱动器,从而大幅度减少了电机控制应用所需的外围元器件的数量。

然后,这个系列产品又可以分为两个级别:标准电流或强电流处理能力;第一个级别可以为每个输出(最多四个输出)提供1.4A的直流(峰值电流2.8A),而第二个级别能够提供2.8A的直流(峰值电流5.6A)。在采用单片电路的设计中,功耗是一个需要考虑的最重要问题之一。powerSPIN系列提供了多种封装选择(SO20/24, PowerDIP20/24 和 PowerSO20/36),每种封装的散热能力都不相同。在这个系列的某些产品中,组成功率级的四个半桥可以采用几种连接方式并联,这种设计提高了设计的灵活性,大幅度降低了系统功耗(见图3)。该系列产品的宽电流处理能力和功耗要求确保在各种应用中总有一款powerSPIN产品最适合客户的特殊应用需求,由于这种优势能够避免规格过高而造成的成本浪费,所以powerSPIN系列产品为客户带来了重要的成本优势。

powerSPIN系列产品采用8V~52V的单电源电压,所有的逻辑输入引脚都配有降低噪声敏感度的磁滞功能,而且兼容TTL/CMOS/CMOS 3.3V电压。为全面保护对地短路和每个电桥的两个相位之间的短路,芯片内置过流检测电路(OCD)。OCD电路用于监测流经上桥臂功率DMOS晶体管的电流,因为没有外部电阻器,所以也就没有功耗。此外,为保证对IC进行的全面的保护,芯片上还集成了其它的特殊电路:监测电源电压的低压封锁保护以及一旦结温超过165℃时关闭所有功率输出的热保护功能。

powerSPIN系列的另一个重要特性是,所有产品都共用相同的开发支持工具,这套工具包括评估板、PC软件和详细的应用说明。命名为practiSPIN的评估环境在PC与电机驱动器之间建立了一个图形界面,同时还执行功耗和热分析的仿真功能。

在步进电机中的应用

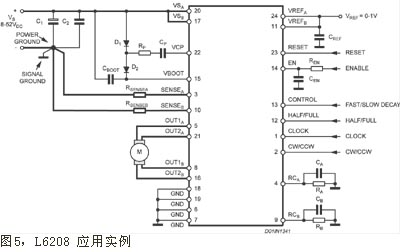

图4所示是一个为驱动两相(两极)步进电机专门优化的powerSPIN系列产品L6208的框图,这个器件集成了8个配置成两个全桥的功率DMOS晶体管、一个执行相位生成功能的集中式逻辑电路和电机每个相位都需要的关断时间恒定的PWM电流控制器(准同步模式)以及其它的实现安全操作和灵活性的功能。解码逻辑能够生成三个不同的步进序列,使这个器件能够适合各种应用,包括微步进应用。

L6208为两个全桥中的每个全桥集成一个关断时间恒定的PWM电流控制器,通过检测连接在两个小功率MOS晶体管的源极与接地之间的外部敏感电阻器(如图5所示)的压降,这个电流控制电路能够检测全桥电流,随着电机上的电流逐渐增强,敏感电阻器上的电压也成正比例增加。当敏感电阻器上的压降大于参考输入(VrefA或VrefB)的电压时,敏感比较器就会触发单稳态电路,关闭全桥。功率MOS晶体管保持关断,关断时间长度由单稳态电路设置,电机电流按照所选的衰减模式(见下文)定义重新循环。当单稳态时间结束时,全桥将重新导通。因为用于防止全桥出现交叉传导的内部死时导致功率MOS管的导通延迟,所以有效关断时间是单稳态时间与死时的总和。

尽管在典型应用中,两个

关断时间内的电桥特性可以在快速与慢速衰减模式之间选择:每种模式都有可能是最适合的方式,具体情况视多种应用条件而定,如电源电压和电机电气特性。当选择了快速衰减模式时,电流重新返回到电源电压轨,所以线圈上的电压就是极性相反的电源电压本身;在快速衰减模式下,全桥的下桥臂晶体管在关断时间内被关断,电流围绕全桥的上半桥重新循环,线圈上的电压接近零电压。

相位序列信号发生器是一个状态机,为这两个电桥提供Phase 和 Enable输入信号,以全步进或半步进的方式驱动一个步进电机。全步进有两种模式:每步激活两个相位的正常驱动模式和每步只激活一个相位的波形驱动模式。驱动模式由半桥/全桥

时钟输入信号的上升边缘使状态机提前进入下一个状态,旋转方向由CW/CCW输入信号设定,复位输入用于重新设置状态机。

图4所示的典型应用电路说明这个器件所需的外部组件数量非常少,实际上,这些必要的组件是充电泵组件,充电泵为上桥臂功率DMOS管、敏感电阻器、PWM单稳态电路的阻容组件和体电容器C1生成自举的栅驱动电压。

在直流无刷电机中的应用

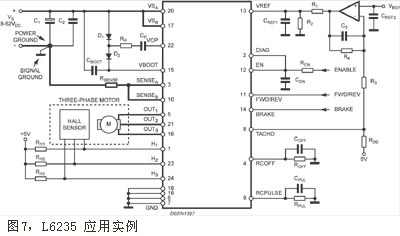

无刷直流电机(BLDC)比有刷直流电机多几个优点,例如:由于没有电刷,前者比后者多一个内在的可靠性,无刷电机的绕组不在转子上,而在定子上,因此排除绕组产生的热量更加容易,当电机必须封闭时,这是一个特别有利的因素。在传统方法上,这些优势是以更复杂的成本昂贵的控制电路为代价的。由于通过绕组的电流不是通过电刷换向的,所以每个绕组必须通过一个半桥以电子方式控制电流,控制电路必须通过

随着电机驱动平台如

这个三相桥路驱动器由六个DMOS晶体管组成,连接方式如图6所示。在25℃时典型通态电阻功耗为0.3W,每个DMOS晶体管都内置一个快速续流二极管。PWM电流控制器和霍尔效应传感器解码逻辑生成开关模式。交叉传导保护是利用上桥臂上的两个功率MOSFET的通断之间的死时(典型时长1ms,由一个内部定时电路设定)实现的。

根据在3个在三相BLDC电机内检测转子位置的霍尔传感器发来的信号,解码逻辑模块提供正确的三相电桥的输出驱动电压。针对60、120、240和360电度间隔的传感器,这个创新的复合逻辑电路能够辨别转子的实际位置,这种解码方法将一个无需为选择传感器配置而指定专用引脚的通用IC变成了现实。

TACHO(转速)引脚允许设计人员通过一个外部运算

powerSPIN平台的一个最重要的优点就是,它允许机电设计人员针对特殊应用,选择最具有成本效益型的电机——有刷直流电机、无刷直流电机或者步进电机,而不必更改设计步骤和计算结果,甚至更重要的是不必改变开发环境。另一个值得注意的是,实现了这一设想的第三代BCD最初是为大批量制造的汽车应用及计算机外设开发的,而目前正在被广泛地用于提供创新的解决方案,以满足各种本身本来无法支付这项技术的巨额开发成本的应用需求。

上一篇:直线电机进给驱动在机床上的应用情况 2025-11-03

下一篇:数控系统伺服电机控制技术发展动向 2025-11-03

收藏本站

收藏本站

当前位置:

当前位置: