探秘机器人核心,点亮科技“闪光点”

目前国内机器人行业发展如火如荼,宇树、傅利叶、优必选、智元等诸多优秀机器人整机厂相继诞生,那么机器人涉及的核心部件主要包括哪些呢?简单对人形机器人技术模块进行拆解,大致包括控制模块、感知模块、运动模块、动力模块、散热及总装模块,而关键部件则主要有减速器、伺服电机、丝杠、传感器等。

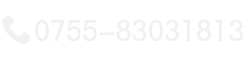

减速器安装在伺服电机和执行机构之间,相当于二者之间的刹车。机器人里面常用的是精密机器人,具有体积小回程间隙小、精度较高、使用寿命长、更加可靠稳定等优点。其作用一方面是可以保证精度,另一方面当负载较大、电机功率有限导致输出扭矩较小时可以提高扭矩。目前,精密减速器已发展出谐波减速器、RV减速器、精密行星减速器等几类产品。

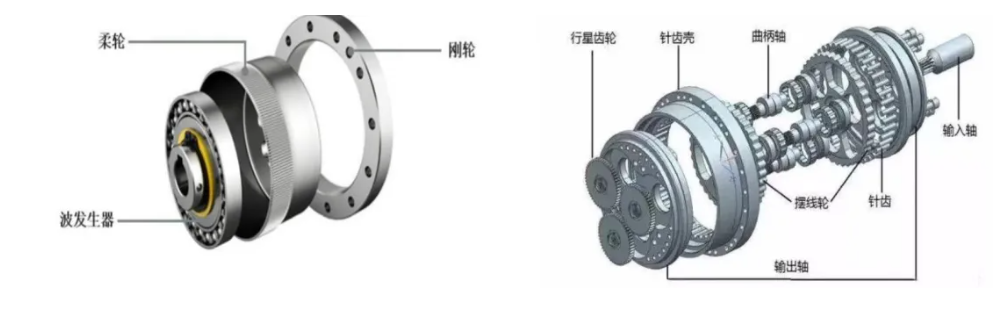

其中,RV减速器和谐波减速器在机器人中应用较为成熟,其特点大致如下:

当前我国减速器行业主要经历了四个阶段:2005年之前以打基础为主,产品结构以摆线减速机为主,性能单一;十一五期间以丰富产品结构为主要目标;十二五期间(2011-2015)开始进行自主攻克,RV减速器形成中小批量生产能力;十三五期间(2016-2020)绿的谐波、双环传动等奋起直追,国内减速机开始向中高端转移。从市场格局看,目前我国RV减速器和谐波减速器市场均由日系品牌占据主导地位。其中,RV减速器方面,2021年纳博特斯克以53%的市场份额占据市场第一,双环传动以14%的份额占据市场第二;谐波减速器方面,2022年哈默纳科以38%的市场份额占据市场第一,绿的谐波以 26%的份额占据市场第二,谐波减速器的国产化率略高于RV减速器。精密减速器的制造涉及金属材料、热处理、小模数齿轮硬齿面加工、集成及检测等技术,其精密性、准确性对材料及处理技术、加工设备、加工和检测技术要求极高,而我国减速器发展又相对较晚,因此其应用较多依赖于进口。

伺服电机是一种精确运动控制的执行电动机,可以在伺服驱动控制下,实现电动机轴上的扭矩、角速度和/或角位移输出。伺服系统一般由伺服驱动器和伺服电机组成,伺服驱动器的作用主要是将运动控制指令转化为驱动伺服电机做出相应运动的驱动电力,包含电流、电压、频率等要素。当前,机器人上常用的伺服电机主要是无框力矩电机和空心杯电机,适用于机器人的关节。

无框力矩电机称永磁无刷直流无框力矩电机,是一种具有较大径长比、较多数目磁极的特殊电机。具有体积小、质量轻、惯量低、结构紧凑、功率高、适配性强等特点,在机器人关节、医疗机器人、传感器万向轴、无人机推进和制导系统等领域具有广泛的应用前景。

无框力矩电机的基本原理与传统永磁电机一样:由驱动器供电,驱动器控制U/V/W三相电形成电磁场,永磁体的转子在此磁场的作用下转动。无框力矩电机不同于传统永磁电机的地方在于没有机壳,只有转子和定子两个部件。无框力矩电机的出现,让机械结构设计不再受制于电机壳体的束缚;可以利用机器的自身轴承支撑转子,将电机无缝内置于机器设计中。以特斯拉人形机器人为例,全身共有28个执行器均用到无框力矩电机,其中旋转执行器和线性执行器各14个,这些执行器分布在肩部、肘部、腕部、躯干、髋部、膝部、踝部。旋转执行器主要由无框力矩电机+谐波减速器+扭矩传感器+位置传感器+轴承(角接触球轴承+交叉圆柱滚子轴承)+编码器组成,分布在肩部6个、腕部2个、髋部4个、躯干2个。

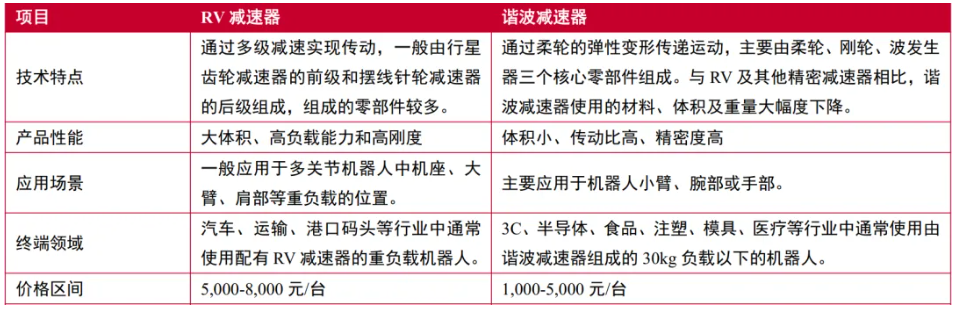

线性执行器主要由无框力矩电机+行星滚柱丝杠+力矩传感器+位置传感器+轴承(四点接触球轴承+深沟球轴承)+编码器组成,分布在肘部2个、腕部4个、髋部2个、膝部2个、踝部4个。

从竞争格局上看,无框力矩电机产品仍以海外企业领先,其主要制造商包括美国科尔摩根、德国威腾斯坦、日本尼得科、美国派克汉尼汾等,国内厂商如步科股份、昊志机电等也推出了相关产品,具有一定的产品力。

空心杯电机又称“无铁芯电机”,是一种无铁芯转子的直流伺服电机,线圈无内部支撑结构,由导线绕制而成,通常尺寸不超过40mm。与普通电机相比,空心杯电机具备体积小,控制精度高、寿命长、转速快、能效高、能量密度大等优势,与同等功率的铁芯电机相比其重量、体积减轻1/3-1/2,显著提高能量密度。

人形机器人灵巧手使用的电机就是空心杯电机。特斯拉机器人灵巧手采用的六电机驱动方案,即由空心杯电机+驱动器+减速器+编码器组成,拇指是采用双电机驱动弯曲和侧摆,其余四指各用一个电机带动;国内因时机器人的五指灵巧手内部也集成了6个力控微型伺服电缸,由空心杯电机、减速器、丝杆机构、传感器以及伺服控制系统等组成。

从空心杯电机竞争力上看,国外龙头企业小尺寸电机设计能力强,直径最小尺寸可至 6mm,而国内企业少有12mm以下尺寸的空心杯电机产品,直径上限也比较高。当前,国外排名前列的公司主要是瑞士Maxon Motor、德国福尔哈贝、瑞士得捷、美国Allied Motion、及日本尼得科等;国内龙头公司主要是鸣志电器,拓邦股份、鼎智科技、伟创电气、昊升电机也是重要的空心杯电机公司。

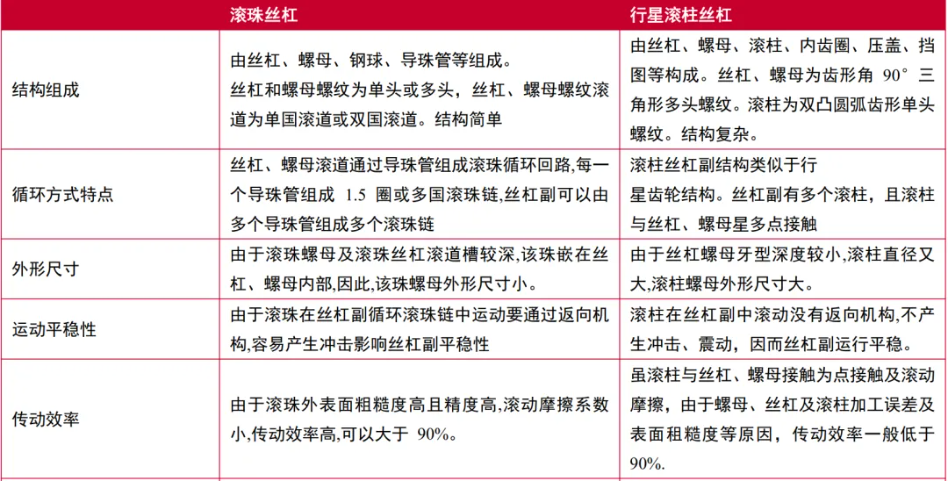

丝杠是机械设备中常用的传动元件,是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想产品,在机器人中主要用于直线关节部位。按照摩擦特性,丝杠可划分为滑动丝杠、滚动丝杠和静压丝杠,其中滚动丝杠又可分为滚珠丝杠和行星滚柱丝杠,滚珠丝杠是最常用的丝杠形式,而人形机器人打开行星滚柱丝杠的应用空间。

滚珠丝杠是工业精密机械中常用的传动元件,其主要结构包括滚珠丝杠、滚珠螺母、滚珠三部分。滚珠丝杠主要应用于机床、专用设备(半导体、电池制造及其他专用设备)、工业自动化、医疗器械、汽车等领域。全球滚珠丝杠制造商主要包括日本THK、日本恩斯凯、上银科技、瑞典斯凯孚、银泰科技、博特精工、南京工艺、汉江机床、天津精艺精工等,全球Top5制造商约占全球市场份额的45%。

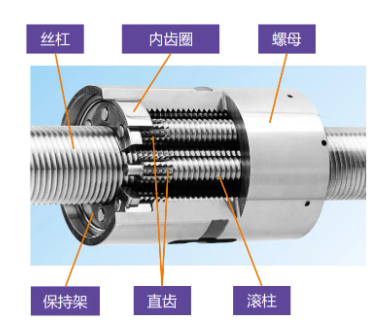

行星滚柱丝杠是一种可将旋转运动和直线运动相互转化的机械传动装置,与滚珠丝杠传动相比,其滚动体不是多个球体,而是含有螺纹的多个滚柱体。螺母或丝杠旋转运动通过滚柱的行星运动转换为直线运动。行星滚柱丝杠传动中特有的滚柱结构,使得滚柱与螺母(或滚柱与丝杠)之间无相对轴向位移,滚柱能够在丝杠和螺母形成的封闭空间内反复循环运动。

在人形机器人领域,行星滚柱丝杠主要用于直线关节部位,一台人形机器人一般需要使用14个线性执行器,每个执行器均配备一个行星滚柱丝杠。丝杠作为线性关节中价值量占比最高的零部件,约占人形机器人核心部件成本的15%。

行星滚柱丝杠属于精密传动零部件,滚柱丝杠加工的核心在于减小误差、提高精度。在导程精度方面,国外行星滚柱丝杠领先企业已经实现G1-G5全覆盖,国内目前行星滚柱丝杠加工制造设备通过采用滚珠丝杠制造设备或者研发专用制造设备,加工精度也基本可以达到G5级精度。受限于加工设备、加工工艺、材料和热处理工艺、测试设备、产业工人等因素的影响,当前国内行星滚柱丝杠产品尚无法实现规模化商业应用,而国外产品则已在军工装备、汽车自动化产线、大型机床、电动执行器等领域获得规模化应用。在国外进口产品替代大逻辑下,国内行星滚柱丝杠厂商存在着巨大的市场机会。

目前,国内行星滚柱丝杠市场集中度相对较高,国外企业占据约8成市场份额。其中,瑞士GSA、瑞士Rollvis各占据约26%市场,瑞典Ewellix、德国Rexroth分别占据约14%、12%市场;国内企业南京工艺和博特精工各占据约8%市场。

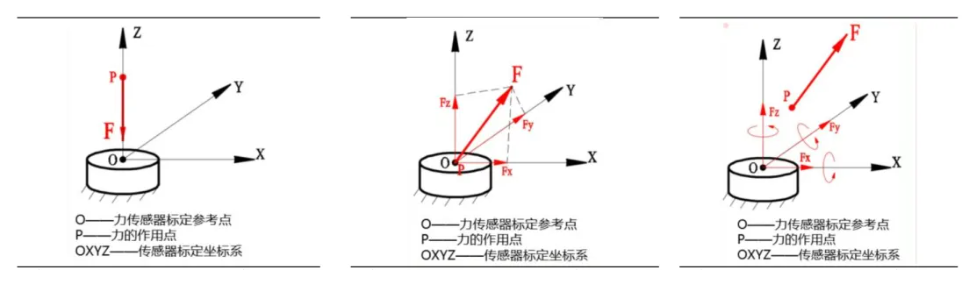

力传感器主要是利用应变计和电荷放大器将机械力矩转化为电信号,一个力传感器通常包含一个弹性体和多个应变计。根据测量维度,力传感器可分为一至六维力传感器,其中以一维、三维、六维力传感器最为常见。

一维力传感器方向与标定坐标轴重合,作用点位于标定参考点;三维力传感器方向无限制,作用点位于标定参考点;六维力传感器对于方向和参考点都无限制。作为维度最高的力传感器,六维力传感器实际上可以同时检测3个力分量和3个力矩分量,根据X、Y、Z方向的力分量和力矩分量可以得到合力和合力矩。

在机器人技术中,传感器根据用途可分为内部传感器和外部传感器。内部传感器主要用于监测机器人的内部状态,如位置、速度和加速度等,主要包括位置传感器、速度传感器、力传感器、平衡传感器和加速度传感器等;外部传感器则专注于捕捉机器人外部环境的信息,例如距离、声音、光线和触觉等,主要包含视觉传感器、触觉传感器、听觉传感器等。其中,力传感器、触觉传感器和IMU(惯性传感器)是人形机器人感知层的核心零部件。

六维力传感器通常安装于机器人末端执行器与机械臂之间,用于检测作业中的机器人与环境之间的多维交互力/力矩,并将交互力/力矩反馈给机器人力控制系统。比如机器人完成的抓取、测量、移动和放置等动作,需要通过多维力传感器检测机械手与环境的接触力并反馈作用于机器人控制器。

根据高工机器人产业研究所(GGII)数据,2022年中国市场六维力/力矩传感器销量8360套,其中机器人行业销售4840套;其预测2027年中国市场六维力/力传感器销量有望突破84000套,复合增长率超过60%,其中机器人行业销售有望突破42000套;市场规模方面,GGII数据显示2022年中国六维力/力矩传感器市场规模2.39亿元,其中机器人行业六维力/力矩传感器市场规模1.56亿,其预计2027年中国六维力/力矩传感器市场规模将超过15亿元,CAGR 超过45%。在市场格局方面,目前以美国ATI为代表的海外企业主导了全球六维力传感器市场,我国六维力传感器尚仍处于产业早期,相关企业包括安培龙、宇立仪器、坤维科技、鑫精诚、蓝点触控等。

惯性测量单元是测量物体三轴姿态角及加速度的装置。一般IMU包括三轴陀螺仪及三轴加速度计,部分IMU还包括磁力计和气压计。其中,加速计是测量在其本地框架内跨越x、y、z轴的加速度;陀螺仪测量在其本地框架内围绕x、y和z轴的角速度;磁强计则是一个测量地球磁场并提供航向的传感器。在惯性传感器元器件中,陀螺仪和加速度计最为核心,磁力计通常作为辅助或补充,因而重要性次于陀螺仪和加速度计。

IMU根据测量精度可以简单分为低、中、高三个等级,分别对应消费电子产品、汽车类产品和宇航级产品:1)消费电子类IMU,通常应用于手机、智能穿戴中,精度要求较低,价值在千元以下;2)汽车类IMU,考虑到自动驾驶对高精度的要求,其价格在千元到万元级别;3)宇航级IMU,常用在导弹、航天等对精度要求极高的领域,价格在几十万不等。

目前具备陀螺仪或加速度计设计能力的国产厂商主要有芯动联科、明皜传感(苏州固锝子公司)、士兰微、星网宇达、深迪半导体、矽睿科技、美泰科技等,其中同时具备MEMS 陀螺仪或加速度计设计能力的主要是芯动联科、士兰微、美泰科技、中星测控、微元时代等。具备磁力计或底层磁传感器技术的国产厂商主要有深迪半导体、矽睿科技、美新半导体、多维科技、灿瑞科技、纳芯微等。从应用领域来看,消费电子、工业、汽车为主要应用场景,人形机器人领域暂无应用。

触觉传感器是连接机器人触觉感知系统与物理世界的底层核心元件,功能是将机械刺激转换为电信号,然后传输给机器人的控制系统,从而实现对外界物体的感知和反馈。目前,人形机器人的触觉传感器主要集中在手部、足部、躯干等部位,用于实现对物体的抓取、对地面的平衡、对外力的反馈等功能。

目前,全球触觉传感器市场主要被欧美和日本等发达国家的企业占据,如德国海德汉、美国霍尼韦尔、日本多摩川、欧姆龙等;国产触觉传感器仍处于起步阶段,主要应用于中低端市场,主要企业包括汉威科技、奥迪威、墨现科技等。

Pre:做3D感测系统设计难?试试3D 霍尔效应传感器! 2026-02-04

Next:半导体中的贵族—砷化镓 2026-02-04

Collect

Collect

Navigate:

Navigate: